news

从古人做宝剑看如何渗碳和淬火

除渗碳外,淬火也是提高硬度的重要技术,般在渗碳之后进行。

那么,我古代怎么渗碳呢?

我们从古代传承下来以及从日本等地传承的古法冶炼和锻造的操作中,可以知道至少分两大类。

类是在冶炼时渗碳。如日本刀匠直使用至今的古法冶炼,其实就是较原始的使用木炭燃料进行闷烧获得海绵铁的技术。由于木炭温度多只能达到1200度左右,因此这种冶炼通常要把木炭覆盖在矿石上连续烧好几天。而燃烧是会让钢铁失碳的,但覆盖木炭进行闷烧这种手段,使得些未燃烧的氧化碳经过反应,终成了渗碳过程,部分地局部地补充了含碳量。但也由于这种冶炼方式的原因,得到的海绵铁成品成分非常复杂,还有不少有害杂质,各部位含碳量当然更不样。所以铁匠们会把成品海绵铁砸开,然后凭经验挑出含碳量接近的部分归类,在分别用于不同的用途。这是原始也常见的冶炼渗碳技术之。

还有类是在冶炼得到成品钢铁后,在锻造过程中进行渗碳。这个过程中的手段就多了,我说的非常有意思的事情也出现在这个阶段。

手段之,是对制品进行固体渗碳。如日本刀制造时,在折叠锻打钢铁时,会在工件外包裹纸张和草木灰及泥浆等进行锻打,这是种渗碳手法。纸张草木灰都是渗入剂,泥浆则是分散剂,可防止碳渗入物黏结不匀、以及帮助析出炭黑。

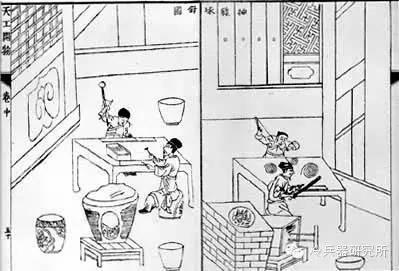

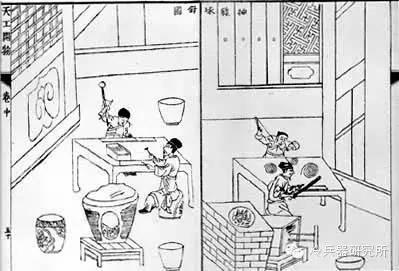

我明代《天工开物》里记载的制针方法,也是固体渗碳,但和日本刀制造过程中的渗碳技术比,这是属于非常(gao)高(da)(shang)的外热式箱体渗碳技术,科技树的高度不可同日而语。

大酱和豆豉的材料是样的,但硝是含氮的,所以这种渗碳技术就是碳氮共渗技术,大酱和硝是共渗介质——神(hu)奇(you)吧,用木炭豆豉泥浆是种技术,换成大酱和硝就成另外种原理都不同的技术了。

另外还有用油脂、动物角和毛发指甲,以及自然灰也就是碳酸钠(这是很好的是催渗剂)等等起进行渗碳的。实际上这种技术到现在也还在大量应用,般用机油和碳黑等材料制成的膏剂对工件进行涂抹,然后进行渗碳处理,叫膏体渗碳。

手段之是固体渗碳,那么之二自然就是液体渗碳了。

我想定有很多人想知道古代那些神兵利器尤其是那些名剑都去哪里了吧?这就要说了。《吴越春秋》里有记载制造我古代宝剑“干将”的过程。从这个记载里,可以知道干将因为“金铁之精”不能“销”,于是投入毛发和指甲,然后再让人投入大量木炭,终“金铁之精”溶化而成剑。这其实是种比较原始的液体渗碳技术。

在青铜器盛行的年代,出现了把钢铁剑,当然是毫无疑问的宝剑了,削那个青铜如泥这不是传说。但问题在于钢铁器太容易腐蚀了,不小心就烂成渣。从干将的记载看,我认为中古代,尤其是春秋战到西汉的大多数名剑,都因为是钢铁器所以才称雄时,但也恰恰因为它们是钢铁器,又很快地被时间之河侵蚀因而彻底消亡——这就是为什么干将莫邪纯钧湛卢等等代名剑都不见后世的根本原因。

说完渗碳说淬火。这个就比较简单了,古代般就三种。

就是单介质淬火。这不用多说了吧,把烧到温度的工件往水或油里滋,完事。

二是双液淬火。也就是用不同的液体淬火。前面说的綦毋怀文在造宿铁刀时,“浴以五牲之溺,淬以五牲之脂”,就是盐淬、油淬的双液淬火。这种淬火产品,硬度当然合格就不说了,关键是其耐磨和弹性也很好。

三就是敷土烧刃了。这种技术本质上还是单介质淬火,但问题在于它在工件外不需要淬火的部位加了含碳泥土进行包裹,需要淬火的部位般有层非常薄的膏剂,通常含有大量的碳氮成分,等膏剂干后,进行淬火。这种做法在唐时还有,之后失传。日本则直保持了下来,日本刀就是这么淬火得到刃文的。

本文转自冷兵器研究学者-汗青